近日,福田康明斯在燈塔工廠舉行了第二屆制造技術節,并且宣告了黑燈工廠的正式啟用。福田汽車制造副總裁朱油福談到其現實意義:“這是一個標志性的時刻,它不僅僅是技術的勝利,更是我們對智能制造未來的一次大膽實踐。黑燈工廠的啟用,意味著我們的生產線將實現高度自動化和智能化,這不僅大大提升了生產效率和質量控制水平,更是我們向零碳排放目標邁進的重要一步。”

要說黑燈工廠,先說燈塔工廠

燈塔工廠已經代表了全球制造業智能制造和數字化的天花板水平。這些工廠在第四次工業革命的所有特征,包括自動化、工業互聯網、數字化、大數據分析、5G等技術方面有著顯著的應用與成就,不僅代表了當今制造業領域智能制造和數字化的最高水平,同時也為其他制造型企業揭示了未來發展的方向。

合格的燈塔工廠需要滿足四大標準:實現重大影響,成功整合多個用例,擁有可擴展的技術平臺,以及在關鍵推動因素中表現優異,因此被譽為“世界上最先進的工廠”,具有榜樣意義的“數字化制造”和“全球化4.0”示范者。截止2024年10月,全球“燈塔工廠”共有 172 座,包含中國 72 座,占據了近半數份額。

我國制造業規模早已實現世界第一,整體水平也在不斷提升,追趕和超越的腳步從未停止過。作為“世界工廠”,中國很多企業在不斷嘗試如何實現智能制造,燈塔工廠就是一個非常重要的標志。

早在2020年,福田康明斯就被麥肯錫與世界經濟組織評選為北京市首家燈塔工廠,代表了當今制造業智能制造和數字化的最高水平。福田康明斯燈塔工廠擁有按照世界領先的技術標準和質量控制標準設計的發動機制造系統,車間生產線包括缸體和缸蓋機加線、裝配線、試驗線、噴漆線和輔裝線。福田康明斯還以自身需求出發,綜合運用其從供應商零部件、庫、區的私域數據,開發了創新型VSM數字化系統,不僅讓預防性防錯技術應用廣泛,更鍛造出了符合離散制造業的供應鏈循環,形成了全設備全周期管理。

智能化程度更高的黑燈工廠

黑燈工廠即light out plant,是一種高度自動化的,車間內的機器可以自動運作,即使關燈也可正常運行的工廠,又名“智慧工廠”或“智能工廠”,是工廠自動化和智能化的高級形態。

利用數字化和智能化手段,可以讓工廠從原材料到最終成品,所有的加工、運輸、檢測過程均在空無一人的“黑燈工廠”內完成,實現了真正意義上的無人作業。

當然,盡管關閉燈光,工廠也能正常工作,但這并不意味著整個工廠都是漆黑一片,智能設備仍然需要光線來識別二維碼等標識。

在自動化程度方面,黑燈工廠可實現從原材料入庫到成品出庫的全鏈條自動化生產。這意味著在整個生產過程中,包括加工、運輸、檢測等環節,都幾乎無需人工操作,完全由智能機器人和自動化設備按照系統指令自行完成。

同時,黑燈工廠能夠通過先進的傳感器、機器人技術和自動化控制系統,確保生產過程的精準和高效。

由于采用了高度自動化的設備、技術和工藝,黑燈工廠中的自動化生產線可以基本上實現“全年無休”,無需人工干預,這大幅提高了生產效率。

在智能化程度方面,黑燈工廠的系統可以采集和理解外界及自身的信息,并據此分析判斷和規劃自身行為。

黑燈工廠利用先進的檢測技術,可實現智能檢測與質量控制。如高速攝像機、傳感器等,對生產過程中的各種參數進行實時監測,并根據預設的標準進行自動調整。這不僅可以確保產品質量的穩定性和一致性,還能及時發現生產中的問題,避免因故障而導致的生產中斷。

通過智能平臺,管理者還可以對黑燈工廠進行生產數據的可視化管理,實現從原材料到生產再到入庫的統一調度。這有助于企業優化資源配置、提高工作效率。

鏈合共贏的智能制造生態

在這次制造技術節上,福田康明斯邀請了多家產業鏈合作伙伴,不僅展示了最尖端的科技和最先進的產品,更重要的是展示出一個更加智能、健康和高效的制造生態體系以及開放共享、多元合作的高端平臺。黑燈工廠的智能制造生態也由此揭開冰山一角。

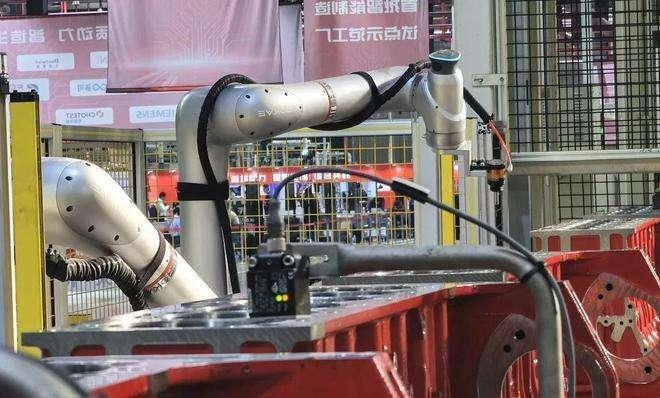

50余臺協作機器人入駐福田康明斯“黑燈工廠”,憑借卓越的機器人產品及為客戶量身定制的30+個解決方案,全面賦能發動機生產線的自動化與智能化革新,確保7*24小時不間斷的高效生產。

針對典型應用場景,匹配最優解決方案設計和選型方法,助力產線智造升級。數十臺機器人運轉于“黑燈工廠”的機加工、組裝等多個點位。從缸體、缸蓋的加工,到最終的裝配流程與成品質量檢測,協作機器人的身影貫穿了發動機生產的關鍵工序環節,不僅幫助客戶解放了100+名勞動力,極大地改善了人員的工作環境,而且在提升產品質量與生產效率方面展現出顯著成效,間接助力良品率提升6%,總體運營成本下降15%,為黑燈工廠的持續高效運轉提供了強有力的支撐。

機床監控系統助力福田康明斯打造了智能化機加生產線,有監控機床運行狀態的預測性維護系統、通過AI識別產品質量問題的機加工數據挖掘系統,以及刀具磨損監控系統、加工異常監控系統、碰撞緩沖系統等機加工智能化技術解決方案,保障了產品的加工安全和質量。

基于此,福田康明斯黑燈工廠實現了自動化流程,通過高度自動化的生產設備和流程,能夠大幅減少人工操作,實現24小時不間斷生產,從而顯著提升生產效率;實時監測生產狀態,及時調整生產計劃,快速響應市場變化,縮短產品交付周期;實現對生產資源的精準管理,包括原材料、設備、人力等,避免資源浪費;優化能源消耗,減少不必要的能耗和排放,符合綠色制造的發展趨勢;對生產過程中的每一個環節進行實時監測和檢測,確保產品質量符合標準;減少人為因素導致的誤差,保證產品的一致性和穩定性。

在運營管理方面,黑燈工廠自動化和智能化的生產模式減少了對大量人工的依賴,降低了人力成本;智能設備具有自我診斷和遠程維護功能,能夠及時發現并解決問題,可降低維護成本;黑燈工廠作為智能制造的代表,能夠推動企業進行技術創新和流程再造,快速響應市場變化,靈活調整生產策略,滿足多樣化、個性化的市場需求,提升企業的核心競爭力。

在提供決策策略方面,黑燈工廠收集的大量生產數據,可以通過大數據分析技術,為企業的生產決策提供有力支持;基于歷史數據和市場趨勢,可進行生產預測和優化,提高生產計劃的準確性和前瞻性。

綜上所述,福田康明斯黑燈工廠作為智能制造的標桿,在自動化和智能化方面達到了極高的水平,代表了工業制造領域的一個重要發展方向。通過高度自動化和智能化技術,黑燈工廠不僅提升了生產效率和產品質量,還優化了資源利用,降低了運營成本,增強了企業的競爭力,有助于企業履行社會責任,提升社會認可度,是現代制造業轉型升級的重要方向。