3月28日,中國首個重卡數字孿生智慧工廠落成投產暨北京重卡首臺車下線儀式在北汽重型汽車有限公司舉行。北汽重卡是北汽集團“十四五”期間京外重大投資項目的重要落子,北汽重卡數字孿生智慧工廠落成投產和北京重卡首臺車下線,標志著北汽集團在重型商用車領域進入了南北布局的全新發展時代。

北京重卡首臺車下線

北汽集團黨委常委、副總經理蔣自力表示,北汽集團將全力支持北汽重卡堅持戰略引領和創新驅動,直面市場競爭,不斷提升客戶體驗,為領跑中國商用車市場奠定堅實基礎。

北汽集團黨委常委、副總經理蔣自力

“北汽重卡將以世界級重卡產品夢,實現客戶辛勤勞動的致富夢。”北汽重卡黨委書記、總經理吳越俊表示,過去三年里,北汽重卡積極擁抱數字化,在商用車行業率先建立中國首個數字孿生智慧工廠,致力智能化和數字化應用。

北汽重卡黨委書記、總經理吳越俊

北汽重卡數字孿生智慧工廠落成投產

北京重卡首臺車下線

當天,北汽重卡新能源驗證中心同時揭牌,該中心投資15億元,將為常州新能源建設及北汽重卡針對不同場景制定不同新能源產品開發策略按下“加速鍵”。

北汽重卡新能源驗證中心揭牌

與此同時,北汽集團也早已啟動了對未來技術市場的布局。“北汽重卡將針對用戶不同場景制定不同的新能源產品開發策略,以多技術路線全面布局新能源。新能源是北汽重卡的重要戰略,北汽重卡將開發一代,預研一代,多技術路線全面布局新能源。”北汽重卡副總經理兼營銷公司總經理薛善倉講解了北汽重卡新能源戰略發展規劃。據悉,北汽重卡新能源業務定位在“純電、混動、燃料電池”三條技術路線全面推進,未來自主掌控“電池、電驅、電控”核心技術。

北汽重卡副總經理、營銷公司總經理薛善倉講解新能源戰略規劃

活動現場,北京重卡首臺車下線即交付客戶,首批客戶代表從北汽重卡營銷公司副總經理杜昌伙手中接過了車鑰匙。

北京重卡客戶交車儀式

解碼中國首個重卡數字孿生智慧工廠DT@iFactory

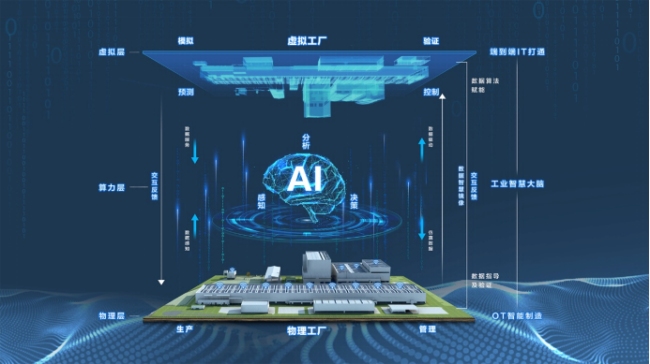

目前,北汽重卡積極擁抱數字化,在商用車行業率先建立中國首個數字孿生智慧工廠。依托數字孿生技術,北汽重卡在行業內首次建立工廠數字孿生體,新工廠設計之初從廠區規劃到設備調試,完全在虛擬孿生模型中進行創建模擬。通過在物理工廠部署數以萬計的傳感器,依托數據鏡像再現虛擬工廠,對全域感知,實現IT與OT的完美融合,以數字孿生技術實現以虛預實,以虛優實,真正實現以數字化賦能智能智造。

北汽重卡數字孿生智慧工廠

“端到端”全過程透明化

憑借高度的數字化,北汽重卡數字孿生智慧工廠首次在行業實現了“端到端”的革命。將客戶端、產品端、供應商端與工廠端全面數字化打通,并在各端高效精確傳遞。北汽重卡首創全配置BOM+用戶點單,OTD訂單準時交付系統實現訂單端到端打通,全過程透明可參與,把用戶從消費者變成產消者。

圍繞工人、工程師、供應商“三類人”,數字化驅動的AQMIS質量管理集成系統打通市場、研發、供應鏈、制造等全價值鏈質量信息流,實現質量問題同步響應,產品全生命周期可追溯。

端到端全過程透明化

大數據和智能算法實現了排產、庫存、人力資源等生產要素的最優配置

以端到端打通的海量數據為基礎,以智能算法驅動,北汽重卡數字孿生工廠實現了APS智能排產、智能庫存、智能人力資源配置和智能防錯等四大優勢,全面提高了資源利用率,創造了新價值。

智能排產——通過APS智能排產策略,智能算法得出排產結果,并通過KPI評估與調整,循環優化升級,實現成本最低、庫存水平最優、效率最高、交付周期最短。

APS智能排產

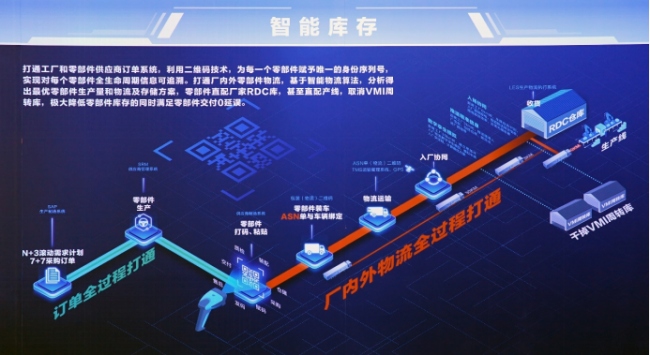

智能庫存——打通工廠和零部件供應商訂單系統,利用二維碼技術,為每一個零部件賦予唯一的身份序列號,實現對每個零部件全生命周期信息可追溯。打通廠內外零部件物流,基于智能物流算法,分析得出最優零部件生產量和物流及存儲方案,零部件直配廠家RDC庫,甚至直配產線,取消VMI周轉庫,極大降低零部件庫存的同時滿足零部件交付0延誤。

智能庫存

智能人力資源配置——以數字化智能工位為核心,打通“人、機、料、法、環”等數據端,通過智能算法,生成最優的人員資源配置方案,從而實現智能工位安排、智能排班、精益工時及智能人員優化,實現人力成本降低5%,線平衡率提升5%,員工滿意度100%。

Digital HR智能人力資源配置

72道智能工藝防錯——依托BOM、MEDS、MES、AQMIS四大數字系統,在產線作業環境下設置了72種防錯機制,讓裝配出錯成為不可能,真正做到了交付給用戶的產品“0缺陷”。

72道智能工藝防錯

數字化四大工藝

北汽重卡數字孿生智慧工廠以數字孿生技術賦能“沖焊涂總”四大工藝,不僅實現多項行業首創技術的誕生,更將工廠全自動化率提升70%,引領重卡智造全面革新,比肩國際領先水平。

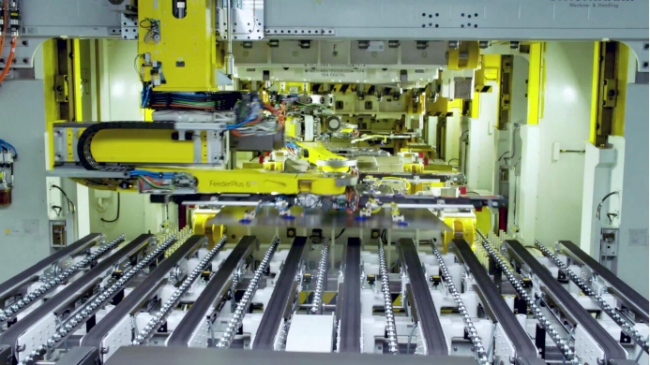

超高精度全自動沖壓車間——全工序100%自動化生產,擁有重卡行業首創全自動360°藍光智能掃描設備,引入了世界一流的6600T超高精度沖壓生產線和數字化離線模擬系統。

超高精度全自動沖壓車間

數字化全機器人焊裝車間——采用行業最高水平的全數字化設計仿真技術,AI視覺在線100%精度檢測,應用數字化仿真技術的德國KUKA機器人焊接強度合格率高達99.8%。

數字化全機器人焊裝車間

全自動化無人涂裝車間——集中了行業先進的前處理電泳工藝,獨有的底盤整體噴涂工藝和領先的中面涂工藝,底盤件噴涂覆蓋率100%,防腐更全面。

全自動化無人涂裝車間

數字孿生智慧總裝車間——以全配置化BOM為核心將數字化配置到工位,通過構建數字孿生車間,為用戶提供高質量、0缺陷的個性化定制產品。

數字孿生智慧總裝車間

以數字孿生技術為依托,以全面的數字化賦能智能制造,北汽重卡數字孿生智慧工廠讓以用戶為中心的“高質量低成本”戰略真正落地,也成為北汽重卡未來參與國內、國際市場競爭的底氣所在。

數字孿生是實現數字化轉型的核心競爭力,北汽重卡建立的首個數字孿生智能工廠,實現數字驅動,端到端打通,讓用戶參與,把消費者變成產消者,創造了新模式、新體系、新價值。

基于數字化技術,相較于傳統制造方式,北汽重卡數字孿生智慧工廠實現了單臺成本降低20%,質量提升22%,交付周期縮短22%,交付滿意度達到100%。

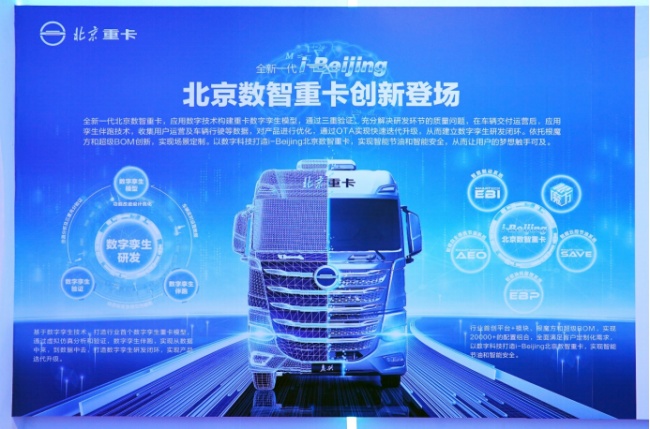

全新一代聰明的北京重卡為客戶創造新價值

全新一代北京重卡應用數字技術構建重卡數字孿生模型,通過三重驗證,充分解決研發環節的質量問題,在車輛交付運營后,應用孿生伴跑技術,收集用戶運營及車輛行駛等數據,對產品進行優化,通過OTA實現快速迭代升級,從而建立數字孿生研發閉環。依托根魔方和超級BOM創新,實現場景定制。以數字科技打造i-Beijing北京重卡,實現智能節油和智能安全,從而讓用戶的夢想觸手可及。

基于數字孿生技術,北京重卡打造行業首個數字孿生重卡模型,通過虛擬仿真分析和驗證,數字孿生伴跑,實現從數據中來,到數據中去,打造數字孿生研發閉環,實現產品迭代升級。同時,以“數智”為基因,北京重卡產品研發歷時近300天,深入121個城市和地區浸入式調研打造用戶數字模型,精準洞察用戶需求,實現精準研發。

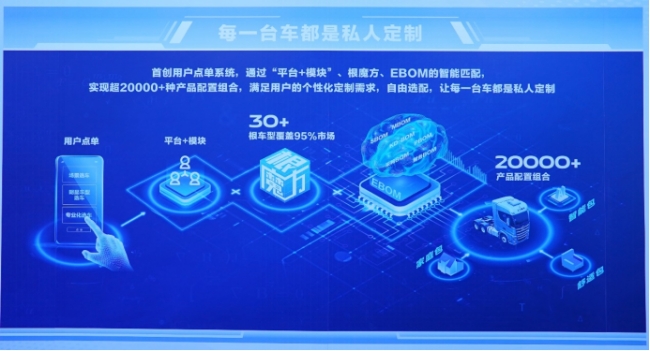

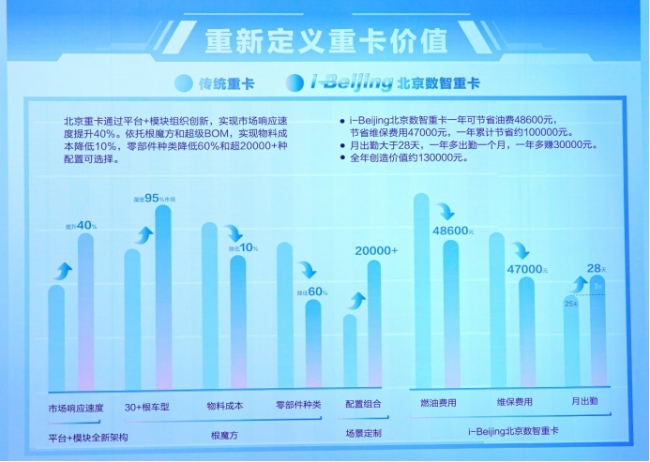

北汽重卡首創用戶點單系統,通過“平臺+模塊”、根魔方、EBOM的智能匹配,實現超20000+種產品配置組合,滿足用戶的個性化定制需求,自由選配,讓每一臺車都是私人定制。

憑借Smart AEO智能自主尋優節油系統、Smart SAVE智能云控節油系統、Smart EBP智能油耗管理系統、Smart EBI智能制動系統4大“Smart”核心系統加持,北京重卡在實現智能節油與智能安全的同時,每年可以節省油費48600元,節省維保費用47000元。高質量的北京重卡可以達到月出勤大于28天,一年多出勤一個月,一年多賺30000元,預計全年創造價值可達130000元。

智慧工廠智造高質量 北京重卡收獲503臺信賴

“我們創建新型數字化工廠,將客戶端、產品端、供應商端與工廠端全面打通,所有生產要素實現數字化,并在各端高效精確傳遞。同時,通過大數據和智能算法實現了排產、庫存、人力資源、防錯等生產要素的最優配置,真正做到了數字化賦能智能制造。最終實現單臺成本降低20%,質量提升22%,交付滿意度達到100%。”北汽重卡黨委書記、總經理吳越俊在現場受訪時表示。

北汽重卡黨委書記、總經理吳越俊接受現場媒體采訪

北京重卡首臺車下線即交付客戶,目前,北京重卡首批客戶預售訂單已達到503臺,也進一步印證了客戶對北京重卡的信賴和期待。

客戶參觀品鑒北京重卡

北汽重卡始終堅持把質量放在第一位。全新一代北京重卡已完成累計超過1千萬公里的實際道路驗證和1億3千萬公里的數字虛擬驗證。同時,北汽重卡600余家服務站已經培訓完成,超過千萬元儲備配件也已陸續投放市場,客戶可放心購買。

北汽重卡堅持以用戶為中心,創新驅動,數字賦能,無論是中國首個重卡數字孿生智慧工廠的創建,還是以用戶思維全新架構創新打造的全新一代i-Beijing北京重卡,都創造了新模式,新體系,新價值,將引領中國重卡行業的產業升級,為物流行業提供升級版的降本增效解決方案,也會以卓越的價值受到用戶的熱捧。